Künstliche Intelligenz optimiert Qualitätskontrolle

Die Ausgangssituation

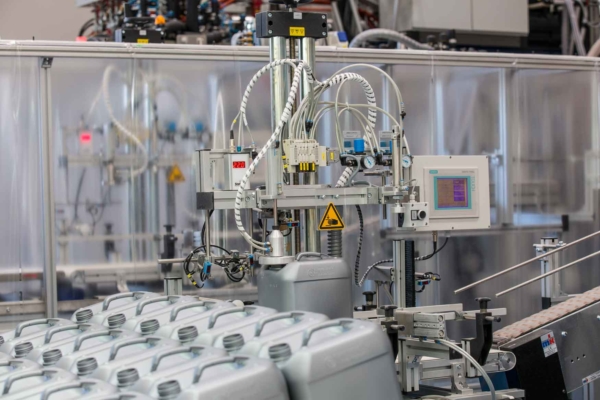

In unseren Produktionsstätten am Standort Steinheim in NRW und Gron in Frankreich werden rund um die Uhr in über 50 Extrusionsblasformen mehr als 25.000.000 Kunststoffprodukte im Jahr produziert. Unsere gut vernetzte Produktion muss dafür höchste Qualitätsanforderungen erfüllen, um stabile Prozesse zu gewährleisten. Denn ein stabiler Prozessablauf ist entscheidend für die Qualität unserer Kanister.

Während der Schicht wird eine Qualitätskontrolle für alle sicherheitsrelevanten Funktionen durchgeführt. Ein hierbei zu spät bemerkter Produktionsfehler verursacht nicht nur einen zusätzlichen Aufwand, Fehler oder Abweichungen in der Serienfertigung führen auch zu Ausschüssen, die bisher leider nicht stückgenau erfasst werden konnten.

Die Lösung

Im Rahmen des gemeinsamen Transferprojektes von Plastikpack und Digital in NRW wurde vom Fraunhofer IOSB-INA auf Basis von aufgezeichneten Maschinendaten ein KI-Verfahren entwickelt und erprobt. Ziel war es, Qualitätsabweichungen während der Serienfertigung aufgrund falsch parametrierter Maschinendaten frühzeitig zu erkennen und präventiv Korrekturmaßnahmen einzuleiten.

Die Herausforderung

Für eine hohe Genauigkeit darf das KI-gestützte Entscheidungsverfahren möglichst wenige Fehlalarme generieren. Die Zustandsüberwachung muss klar identifizieren, welche Signale und Maschinenkomponenten zur Anomalie (Abweichungen von Sollvorgaben) führen. Nur so können abweichende Maschinendaten identifiziert und fehlerhafte Komponenten schnell lokalisiert werden. Der Schweregrad des Fehlers muss anschließend vom Mitarbeiter eingeschätzt und behoben werden. Die Folge: Die Mitarbeiter werden durch das KI-Verfahren bei der Diagnosearbeit unterstützt, Fehler früher zu erkennen und vorbeugende Maßnahmen an der Maschine einzuleiten.

Der Nutzen

Das entwickelte KI-Verfahren hilft unserer Firma, den Produktionszustand stückgenau und allein über die Prozesswerte zu identifizieren. Die Qualitätskontrolle pro Charge wird durch KI unterstützt und kann bis auf ein Einzelstück ausgeweitet werden. So können Handlungsempfehlungen durch das KI-Verfahren an die Maschinenbediener weitergegeben werden. Außerdem lernt das Verfahren kontinuierlich weiter und wird stetig optimiert.

„Wichtig ist, aus den Prozessdaten zu ermitteln, welchen Einfluss diese auf die Qualität unserer Produkte haben.“ resümiert Roman Preis, Energie- und Prozessmanager bei Plastikpack.

Unser Unternehmen plant daher zukünftig eine vertiefende Analyse der Daten auf einen Zyklus, um dadurch gewonnene Erkenntnisse für die Optimierung der Ressourcen bei gleichbleibender Qualität ableiten zu können.

Was wurde benötigt?

- Physikalische Prozessdaten der Anlage

- Fertigungsdaten

- Metadaten wie Fertigungs- und Pausenzeiten sowie Wartungszyklen

- eine kontinuierliche Datenaufnahme und deren Umsetzung

Was wurde erreicht?

- eine stückgenaue Identifikation von Anomalien

- Unterstützung bei der Fehlerdiagnose durch automatische Signalanalyse

- eine frühzeitige Warnung und Reduktion der Reaktionszeiten